2023-06-20

2023-06-20我国是水泥大国,每年水泥销售量为20亿吨以上,水泥行业排放约12亿吨CO₂,约占中国每年100亿吨碳排放量的12%以上!这些年,水泥行业为减碳做了大量的工作,明年水泥行业可能正式纳入碳交易体系。

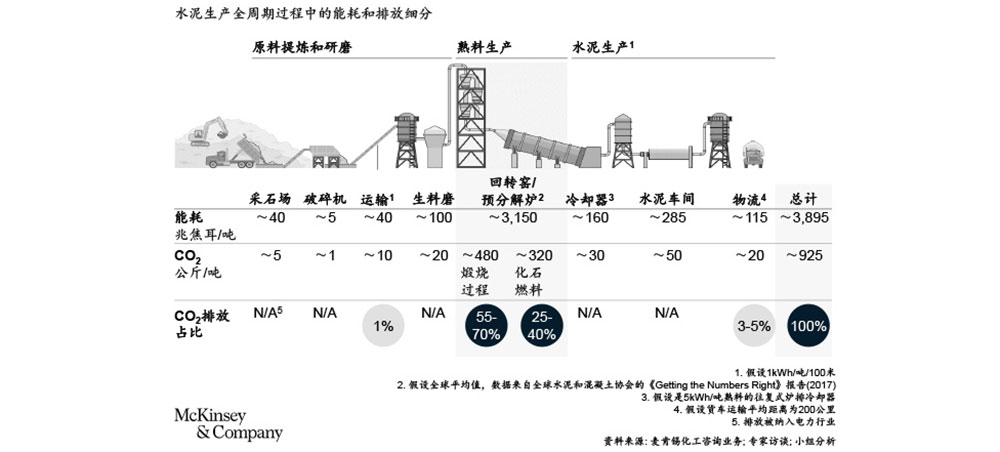

在整个水泥生产流程中,熟料生产阶段二氧化碳排放最多,占总生产过程的约95%,其中大部分来自石灰石煅烧,部分来自这个过程所用的燃料。因此,水泥产业减碳重点也在这两个环节,我们需要针对这两部分进行减碳的技术升级。

一、碳捕集、利用与封存CCUS技术

碳捕集、利用与封存(Carbon Capture, Utilization and Storage,简称CCUS),即把生产过程中排放的二氧化碳进行提纯,继而投入到新的生产过程中进行循环再利用或封存。长期以来,CCUS一直被认为是减少化石能发电和工业过程中二氧化碳排放的关键技术。CCUS技术是CCS(Carbon Capture and Storage,碳捕获与封存)技术新的发展趋势, 与CCS相比,可以将二氧化碳资源化,能产生经济效益,更具有现实操作性。2018年10月,由海螺建设的水泥窑烟气二氧化碳捕集纯化环保示范项目成功投运,首开碳捕捉利用实现产业化的先河。

二、SRF替代燃料制备技术

水泥行业掀起了替代燃料布局与探索的热潮与其绿色低碳的发展方向密切相关。

2021年10月,国务院印发《2030年前碳达峰行动方案》,水泥行业成为节能降碳重点行业领域;11月,发改委等六部委下发《关于严格能效约束推动重点领域节能降碳的若干意见》,要求到2025年,超过30%水泥企业节能降碳指标需达到标杆水平,即吨熟料单位产品综合能耗达到100千克标煤。

另外煤炭及电力价格变动对水泥生产成本的影响极大,一般煤价每上涨100元,每吨水泥成本将提升10-15元。2021-2022年年煤炭价格大涨,使得水泥生产成本大幅攀升,水泥厂迫切需要寻找新的能源代替燃煤的方案。

基于此,水泥行业节能降碳、节本省煤已经是大势所趋,而替代燃料作为一种高效的清洁能源,自然而然的成为了水泥行业未来发展“绿色低碳”的必经之路。

中山斯瑞德融合德国前沿的固废破碎技术理念,依托持续创新的自主研发实力,成功研发SRF替代燃料制备系统,能够将垃圾中高热值可燃固废提取出来,处理制备成高热值SRF替代燃料。其热替代率达到60%-70%,符合水泥窑燃煤的替代需求。

斯瑞德—般工业固废资源化处理系统

针对国内固体废弃物成分复杂的问题,斯瑞德进行深度解析与创新研发,在生活垃圾、一般工业固废、大件垃圾、纸厂垃圾、陈腐垃圾、废旧轮胎、生物质废弃物等领域均有了成熟的SRF替代燃料制备系统。通过模块化、集成化的装备相互组合,能够快速响应“定制、制造、质检、安装、售后”一体式成套系统建设投产,达到降本增效、精细化处理的目的,使客户项目效益运营。

斯瑞德替代燃料制备项目部分案例